Instalacja przykładowa nr 1 – Mikrosieć w gospodarstwie domowym składająca się z sieci zawodowej, Paneli PV, i pompy ciepła HP.

Przyjęte założenia do wyliczeń:

- Pompa ciepła pracująca w lato jako chłodziarka wody lodowej COP =5

- Według Krajowy Ośrodek Bilansowania i Zarządzania Emisjami na każdą wyprodukowaną 1 kWh energii elektryczne przypada : 719 gramów CO2

- Wartość opałowa węgla 5,5 kWh/kg – obliczenia przeprowadzimy dla ekwiwalentu węgla bez uwzględnienia mixu energetycznego.

Wyniki pracy bez systemu nadzoru:

Wyprodukowana przez PV energia E jest wykorzystywana do chłodzenia zładu wody lodowej E1 a jej nadwyżka E2 jest eksportowana do sieci. Kiedy energia z PV nie jest dostępna należy pobrać energie E2 z sieci do produkcji wody lodowej. Straty przesyłu w obie strony wynoszą ~12%.

Przyjmujemy 6 cykli pracy pompy ciepła HP w ciągu doby. Trzy cykle podczas dostępu energii z PV i trzy cykle z energii z sieci.

Praca z systemem MICOMA

Konfigurujemy pompę ciepła jako obciążenie dynamiczne (DL). Pompa ciepła (HP) będzie pracowała na parametrze niższym o 5st. C przy obecności energii z PV. Obliczenia prowadzimy dla 1m3 zładu wody lodowej.

- Delta T = 5 st.C – różnica temperatur

- Cw = 4,2 kJ/kgK – ciepło właściwe wody

- M = 1000kg – masa 1m3 wody

- E ciepło = 5×4,2×1000 = 21MJ = 5,8 kWh

Dla COP = 5 daje nam to 5,8/5=1,16 kWh potrzebnej energii elektrycznej na każdy 1 m3 zładu wody lodowej w jednym cyklu pracy.

Oszczędzamy 12 % energii elektrycznej w każdym cyklu pracy zasilanym z PV ze względu na brak przesyłu w dwie strony. W rozpatrywanym przypadku mamy 3 takie cykle. 3x(12%x1,16) = 0,41 kWh na dobę na każdy 1000kg wody lodowej a to bezpośrednio przekłada się na:

- Oszczędność surowcową: Zmniejszenie zużycia paliw kopalnych w elektrowni o 0,41*1000/5,5=74g/dobę dla modelowej instalacji

- Zmniejszenie ilości zanieczyszczeń emitowanych do atmosfery: CO2 o 0,41*719 = 295g/dobę dla modelowej instalacji

- Wydłużenie cyklu życia produktu poprzez zmniejszenie liczby cykli pracy HP o 1 cykl na dobę czyli 100/6 =16% co znacząco wydłuża żywotność HP.

Instalacja przykładowa nr 2 – Zakład przemysłowy pracujący na dwie zmiany od 6 do 22, stałe zapotrzebowaniu na energię.

Praca bez systemu nadzoru

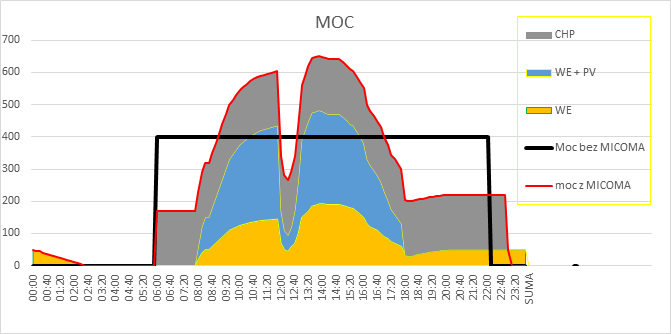

Powyżej: wykres przedstawiający pracę systemu bez MICOMA. Przy założeniu modelowej produkcji przemysłowej w branży spożywczej, która ma zapotrzebowanie 6467 kWh na dobę (czarna linia na wykresie) oraz przy założeniu produkcji z OZE (fotowoltaiki – PV i wiatraków – WE) oraz układu kogeneracyjnego (CHP) o łącznej produkcji energii w ciągu doby 7694 kWh mamy nadwyżkę energii 1227 kWh w ciągu doby. Dodatkowo zapotrzebowanie nie pokrywa się z produkcją i taki zakład musi importować braki (białe obszary poniżej linii zapotrzebowania) z sieci zawodowej w ilości 1454 kWh. Takie działanie podnosi koszty funkcjonowania zakładu oraz niekorzystnie wpływa na środowisko i urządzenia.

Praca z systemem nadzoru

Powyżej: wykres przedstawiający pracę systemu elektroenergetycznego z MICOMA. Uruchomiony został scenariusz dostosowania obciążenia do produkcji energii oraz dostosowania produkcji z CHP do zapotrzebowania. Całość energii potrzebnej na pracę zakładu w cyklu dobowym jest pokrywana z źródeł zakładowych (pole pod czerwoną linią jest równe polu pod czarną linią). Nie ma importu energii z sieci zawodowej a układ kogeneracyjny pracuje jako uzupełnienie źródeł OZE. Przy takim scenariuszu są widoczne duże oszczędności środowiskowe oraz eksploatacyjne.

W powyższym przykładzie mamy potwierdzenie następujących obszarów:

- Zastosowanie rozwiązań gwarantujących oszczędność surowcową, w tym oszczędność wody

- oszczędność surowcowa – 307 m3/24h gazu ziemnego (zoptymalizowanie pracy układu CHP)

- oszczędność surowcowa – 17 kg/24h węgla kamiennego (dostosowanie obciążenia do możliwości wytwórczych, brak importu energii z sieci – oszczędność wynika z braku strat przesyłowych sieci)

- oszczędność surowcowa – 18 kg/24h węgla brunatnego (dostosowanie obciążenia do możliwości wytwórczych, brak importu energii z sieci – oszczędność wynika z braku strat przesyłowych sieci)

- Zastosowanie rozwiązań gwarantujących zmniejszenie ilości zanieczyszczeń odprowadzanych do atmosfery

- zmniejszenie emisji CO2 – 552 kg/24h (zoptymalizowanie pracy układu CHP)

- zmniejszenie emisji CO2 – 125 kg/24h (dostosowanie obciążenia do możliwości wytwórczych, brak importu energii z sieci – zmniejszenie wynika z braku strat przesyłowych sieci)

- Zastosowanie rozwiązań gwarantujących zmniejszenie poziomu hałasu – zmniejszenie emisji hałasu o 30% (zoptymalizowanie pracy układu CHP)

- Zastosowanie rozwiązań wydłużających cykl życia produktu – wydłużenie cyklu życia układu CHP o 30% (zoptymalizowanie pracy układu CHP)

- Inne działania ograniczające negatywne skutki środowiskowe – zmniejszenie ilości odpadów – olej silnikowy, filtry powietrza, części zamienne do układu CHP o 30% (zoptymalizowanie pracy układu CHP)

Instalacja przykładowa nr 3 – Zakład przemysłowy pracujący podczas zaniku sieci na dwie zmiany od 6 do 22 o stałym zapotrzebowaniu na energię

Powyżej: wykres przedstawiający stan pracy systemu podczas zaniku sieci bez MICOMA. Podczas zaniku sieci urządzenia produkujące energię nie mają wzorca napięcia i częstotliwości co skutkuje odstawieniem tych urządzeń. Całość zakładu jest zasilana z agregatu diesla.

Powyżej: MICOMA umożliwia ustanowienie CHP MASTEREM a resztę układów synchronizuje z masterem. Dodatkowo aktywnie zarządza obciążeniem i produkcją aby cały układ pracujący na wyspie działał prawidłowo.

W powyższym przykładzie mamy potwierdzenie następujących obszarów:

- Zastosowanie rozwiązań gwarantujących oszczędność surowcową, w tym oszczędność wody – oszczędność surowcowa oleju napędowego – 1617 dm3/16h (brak pracy agregatu diesla)

- Zastosowanie rozwiązań gwarantujących zmniejszenie ilości zanieczyszczeń odprowadzanych do atmosfery – zmniejszenie emisji CO2 o 3010 kg/16h (różnica w emisji CO2 przez agregat diesla a wytworzenie energii w MICOMA z udziałem CHP na gaz ziemny)

- Zastosowanie rozwiązań gwarantujących zmniejszenie poziomu hałasu – zmniejszenie emisji hałasu o 58% (brak pracy dużego agregatu diesla do pracy awaryjnej, który nie ma potrzeby spełnienia norm hałasu do pracy ciągłej)

- Zastosowanie rozwiązań wydłużających cykl życia produktu – wydłużenie cyklu życia agregatu diesla o 76% (agregat jest załączany tylko w przypadkach awarii MICOMA lub urządzeń wytwórczych lub w przypadku bardzo niekorzystnego i długotrwałego braku źródeł OZE, jednak w każdym przypadku pracuje tylko z mocą częściową gdyż jest częścią rozwiązania MICOMA i będzie tylko ewentualnie uzupełniał niedobory energii w zakładzie)

- Inne działania ograniczające negatywne skutki środowiskowe – zmniejszenie ilości odpadów – olej silnikowy, filtry, części zamienne do rezerwowego agregatu diesla o 65%

Instalacja przykładowa nr 4 – Mikrosieć wyspowa off-grid składająca się z 3 wiatraków WE, paneli fotowoltaicznych PV, dynamicznego UPSa do stabilizacji systemu i generatora ORC na pellet

Wskaźniki sprawności generatora ORC wynoszą:

- sprawność elektoroenergetyczna 0,5 kWh/kg pelletu

- emisja CO2 wynosi 2,3kg/kWh

Podstawa systemu energetycznego jest generator ORC produkujący energię elektryczną i cieplną na potrzeby obiektu. Generator opalany jest pelletem. Ze względu na powolną regulacje częstotliwości układów ORC do jego stabilizacji używany jest mechaniczny UPS dynamiczny. Ze względu na niewielka pojemność energetyczną takich UPSów pominiemy go w obliczeniach.

Źródła OZE: Wiatraki i fotowoltaika są uzupełnieniem systemu.

Agregat ORC pracuje w trybie ciągłym, zasila cały system i musi pracować z pewnym minimalnym obciążeniem ~70% aby nie ulec rozsynchronizowaniu przy zmianach obciążenia i zmianach produkcji z OZE. Wiatraki i fotowoltaika nie mogą pracować samodzielnie bez wzorcowego źródła które w tym przypadku stanowi ORC wraz dynamicznym UPSem.

ORC pracuje z obciążeniem minimalnym 70%, źródła OZE produkują brakujące 30% i maja jeszcze nadwyżkę energii wynikającą z zapasu mocy. Pracujemy w systemie wyspowym więc nie możemy wyeksportować nadwyżki energii do sieci.

Normalna praca bez systemu nadzoru

Dochodzi do sytuacji w której albo energia z OZE będzie tłoczona do ORC i UPS co doprowadzi do rozregulowania układu i uszkodzenia generatora oraz elektroniki UPS albo zadziałają zabezpieczenia nadnapięciowe i wyłączą wszystkie źródła OZE ! Źródła OZE wznowią pracę dopiero gdy będą w stanie produkować mniej niż 30% energii pobieranej przez obiekt ponieważ nadwyżka byłaby szkodliwa dla systemu. Do tego czasu całą energia będzie pobierana z CHP.

Praca z systemem MICOMA

Instalując system MICOMA możemy w momencie przekroczenia 30% energii z OZE „inteligentnie” zarządzać produkcją i wyłączyć jedno źródło np. wiatrak. W ten sposób część energii nadal będzie pobierana z OZE a jeden wiatrak nie będzie pracował co przełoży się na:

- Zmniejszenie emisji hałasu o 33% do otoczenia (jeden z trzech wiatraków nie pracuje) i CHP ( wentylatory chłodnic , czerpni , wydech). Wartość ta będzie zależała od ilości wiatraków i będzie proporcjonalna do ilości wyłączanych jednostek.

- Oszczędność surowcowa. Zmniejszenie ilości spalonego pelletu w ORC. Część energii wciąż pokrywana jest z OZE a w przypadku pracy bez systemu MICOMA źródła są odłączone i 100% energii pobierana jest z ORC. Oszczędzamy 1/ 0,5 =2 kg pelletu na każdą wyprodukowaną kWh energii przez OZE podczas pracy ORC i OZE

- Zmniejszenie ilości zanieczyszczeń emitowanych do atmosfery o 2,3 kg na każdą kWh wyprodukowaną z OZE

- Wydłużenie cyklu życia produktu. Kiedy OCR pracuje z mniejszym obciążeniem jego żywotność wzrasta proporcjonalnie.

- Zmniejszenie ilości odpadów poprzez redukcje ilości materiałów eksploatacyjnych. Kiedy OCR pracuje z mniejszym obciążeniem wymaga wykonywania przeglądów okresowych z mniejszą częstotliwością.

Wydatek współfinansowany przez Unię Europejską ze środków Europejskiego Funduszu Rozwoju Regionalnego w ramach Regionalnego Programu Operacyjnego Województwa Mazowieckiego 2014-2020